以数字化赋能工艺,开启精益制造新征程:西电高压开关操动机构有限责任公司数字化工艺管理项目圆满验收

近日,西电高压开关操动机构有限责任公司(以下简称“西电操动机构”)与武汉天喻软件有限公司联合打造的数字化工艺管理项目顺利通过验收。项目破解了企业在工艺管理中的数据壁垒与效率瓶颈,构建起一套高效、一体、透明的数字化工艺设计与管理体系,为西电操动机构深化精益数字化转型、巩固行业技术领先地位注入了强劲动力。

一、项目背景

以问题为导向,锚定数字化转型关键突破口

西电操动机构是中国西电集团子企业,主要生产40.5kV~1100kV高压、超高压输变电系统配断路器用的液压碟簧操动机构、配敞开式隔离开关和GIS中隔离开关、接地开关的电动操动机构、配断路器和GIS中快速接地开关的电动弹簧操动机构,是国内唯一一家有能力生产全系列电压等级用液压碟簧操动机构的企业。随着业务规模扩大与技术复杂度提升,传统工艺管理模式逐渐显现短板:

Ø数据流转低效:工艺数据分散在ERP 与 CAPP 系统中,需人工手动传递至下游系统,重复操作多、出错率高,严重制约生产效率;

Ø系统壁垒森严:PDM、 CAPP、ERP、SRM 等系统数据不通,缺乏承上启下的结构化工艺管理平台,上下游数据“断流”问题突出;

Ø资源管理零散:工装、设备等核心制造资源分散存储于个人电脑或依赖专家经验,未形成统一线上资源库,知识复用与传承难度大。

二、规划与方案

以目标为引领,构建全维度数字化工艺体系

项目团队为西电操动机构量身定制解决方案,项目核心功能围绕“工艺设计、资源管理、系统集成”三个维度展开:

Ø工艺设计管理:涵盖MBOM管理、结构化工艺编制、三维装配工艺设计、工时定额、检验项编辑等功能,支持工艺复用,实现工艺设计标准化;

Ø资源与知识管理:建立统一工艺资源库与典型工艺库,沉淀企业核心工艺知识;

Ø系统集成管理:打通与MDM(主数据)、PDM(设计数据)、ERP(生产数据)、MES(执行数据)、SRM(外协数据)、OA(流程数据)的接口,实现全链路数据无缝流转。

三、项目建设成果

以落地为核心,数字化价值全面凸显

01工艺管理标准化,提升设计效率

Ø建立企业级工艺库,涵盖装配工艺、机加工艺等典型工艺模板,工艺编制时可直接复用历史数据,减少重复劳动,工艺编制时间大幅减少;

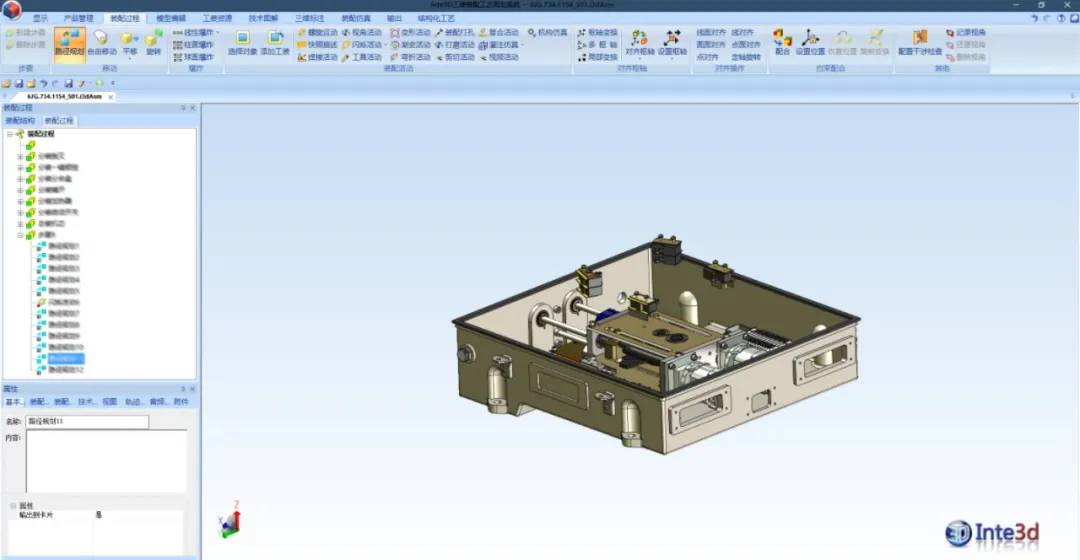

Ø支持三维装配工艺设计,可基于设计三维模型自动转换尺寸标注为工艺参数,同步生成装配动画,直观指导车间操作;

三维装配工艺设计界面

Ø实现工位 BOM 自动匹配并快速生成制造BOM,审核效率显著提升。

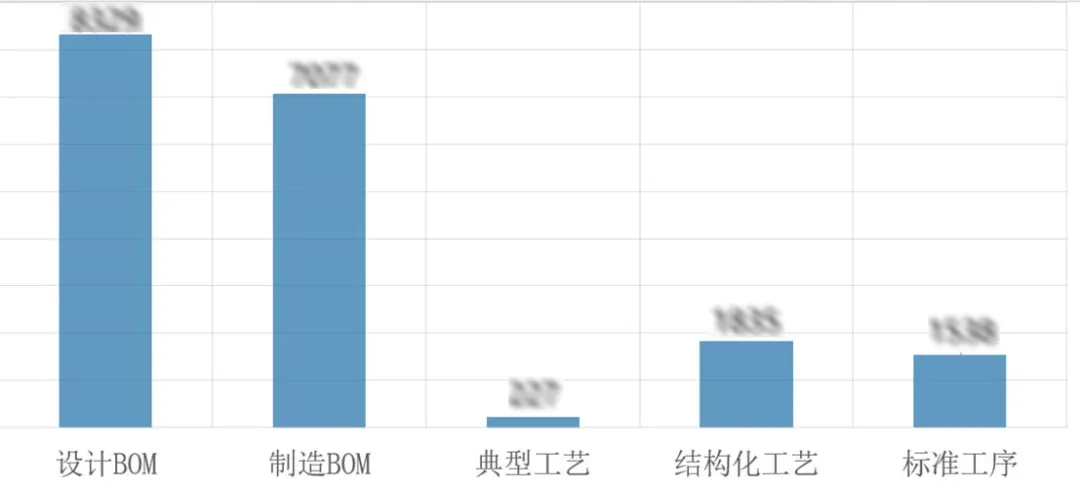

截至验收时,系统已完成1800 + 零部件工艺编制、200 + 典型工艺入库、1500+标准工序,工艺设计周期相对缩短,有效支撑产品的快速研发。

设计、工艺对象数据统计

02数据链路全打通,协同效率实现质的飞跃

项目彻底打破系统数据壁垒,构建了“设计 - 工艺 - 制造”数据闭环:

Ø上游协同:CAPP 系统快速接受 PDM 系统的设计数据,设计 BOM 变更后可快速响应到工艺段;

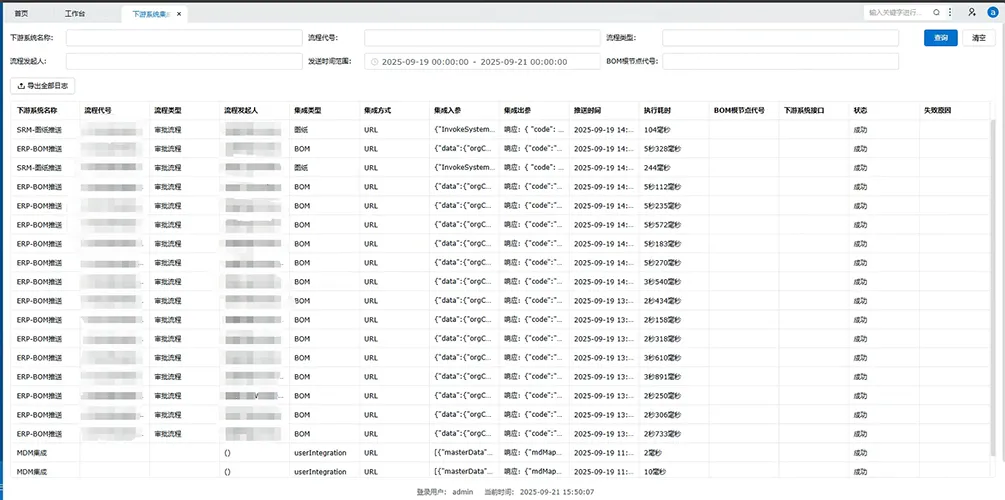

Ø下游联动:工艺数据(MBOM、工艺路线、检验标准)自动推送至 ERP、MES、SRM;NC代码由DNC推送至CAPP,经过人工审批后再推送至设备终端。数据传递无需人工干预,精准触达。

Ø变更闭环:建立 “变更申请 - 审批 - 执行 - 反馈” 全流程线上管理,确保设计与工艺变更同步落地。

全流程线上管理

03制造资源数字化,知识传承与复用能力显著增强

项目打造了企业级制造资源与工艺知识库,实现了“资源可视、知识可存、经验可传”:

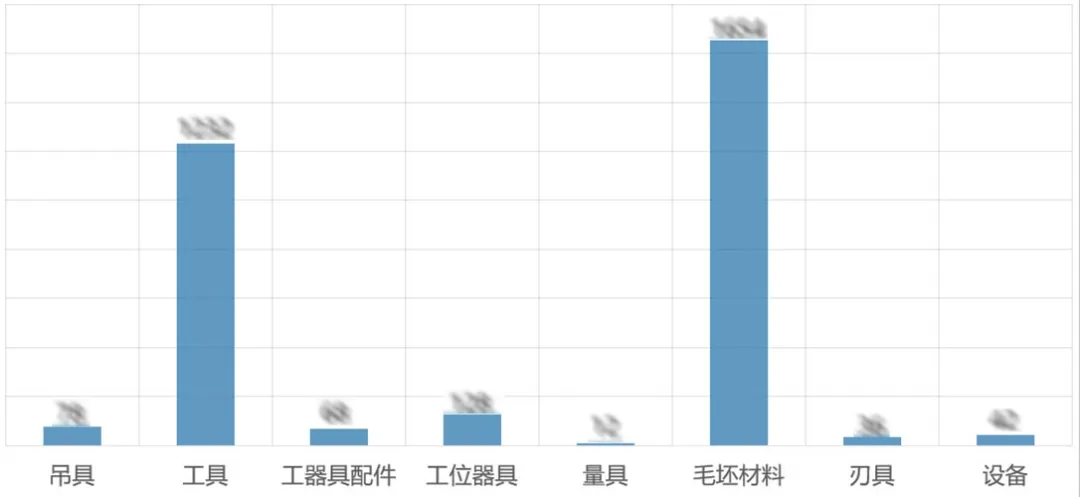

Ø完成1000 + 工装、1000 + 标准工序、 40+设备 的数字化建档,实现快速查询工艺资源,提升资源利用率。

Ø建立工艺知识库,涵盖工艺守则、检验标准、典型工艺等文档200 + 份,支持按产品类型、工艺类型快速检索。

Ø资源与工艺数据关联管理,编制工艺时可直接调用资源库信息。

工艺资源数据统计

四、结语

数字化赋能,迈向精益制造新未来

西电操动机构数字化工艺管理项目的验收落地,是其深化精益数字化转型、打造“智能制造标杆” 的重要里程碑。未来,双方将继续深化合作,基于项目成果进一步拓展工艺仿真、智能决策等高级应用,助力西电操动机构在高压输变电装备领域持续领跑,为国家能源电力事业高质量发展贡献更多 “西电力量”。